一、SCR法脱硝原理

选择性催化还原(Selective Catalytic Reduction)技术,简称SCR技术,是20世纪80年代初开始逐渐应用于工业锅炉和电站锅炉烟气脱硝的工艺,也是目前应用最广、最有成效的烟气脱硝技术。SCR法脱硝技术主要适用于200MW及以上火电厂燃煤、燃气、燃油锅炉的烟气脱硝工程,机组容量200MW以下的燃煤、燃气、燃油锅炉及其他工业锅炉、炉窑在脱硝效率要求较高的情况下,也可应用。

SCR技术是在金属催化剂作用下,以NH3(或尿素)作为还原剂,将NOx还原成N2和H2O。NH3不和烟气中的残余的O2反应,而如果采用H2、CO、CH4等还原剂,它们在还原NOx的同时会与O2作用,因此称这种方法为“选择性”。

SCR催化剂一般用使用TiO2作为载体的V2O5/WO3及MoO3等金属氧化物,其它组成结构的催化剂也已做了大量的实验研究,其催化性能不均。对于氧化钒类(纯氧化钒或以铝土、硅土、氧化锆、氧化钛为载体)、纯的或担载的铁、铜、铬、锰的氧化物均已进行过深入的研究。在沸石的多孔结构中引入过渡金属,构成如X、Y和ZSM-5离子交换沸石,对SCR催化活性具有改善。大部分工业催化剂的载体采用TiO2或沸石等多孔结构,也有使用活性碳和活性焦作为SCR催化剂的载体,并且在低温下具有较高的SCR活性。

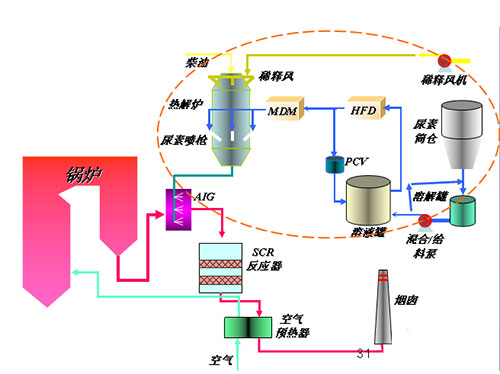

工作原理图

SCR工艺的基本原理图如图,其主要反应方程式为4NH3+4NO+O2=4N2+6H2O,原理:

2NO2 + 4NH3 + O2—>3N2 + 6H2O

该过程主要由以下步骤组成:

①NO、NH3、O2自烟气扩散至催化剂的外表面;

②NO、NH3、O2进一步向催化剂中的微孔表面扩散;

③NO、NH3、O2在催化剂的微孔表面上被吸附;

④被吸附的NO、NH3、O2反应转化成N2和H2O;

⑤N2和H2O从催化剂表面上脱附下来;

⑥脱附下来的H2O和N2从微孔内向外扩散到催化剂外表面;

⑦ H2O和N2从催化剂外表面扩散到主流气体中被带走。

SCR系统主要由液氨存储与供应系统、氨/空气喷雾系统、SCR控制系统、SCR反应器、SCR的吹灰和输灰系统组成。液氨由槽车运送到液氨贮槽,输出的液氨经氨蒸发器后变成气氨,将其送至气氨缓冲槽备用。缓冲槽内的气氨经减压后送入气氨/空气混合器中,与来自稀释风机的空气混合后,通过喷氨隔栅(Ammonia Injection Grid, AIG)的喷嘴喷入烟气中并与之充分混合,继而进入催化反应器。当烟气流经催化反应器的催化层时,发生上述气固催化反应。

脱硝工艺技术特点

良好的NOx与NH3的混合和速度均布是保证脱硝效率的前提,也是选用经济合适的催化剂体积的基础。SCR装置通常置于锅炉省煤器与空预器之间,烟气温度较高,根据催化剂的适用温度范围,SCR工艺可分为高温(345~590℃)、中温(260~450℃)、低温(150~260℃)。 采用有限体积法对SCR反应器及其连接烟道内的流体流动及氨扩散过程进行数值模拟,揭示了其内部流动规律并给出一系列的定性定量分析结果,同时结合现场测试结果,对数值计算结果进行验证和修正,建立SCR反应器及其连接烟道的设计理论和方法。主要技术特点有:

通过改进烟道形状、布置及加设导流叶片等措施,使得第一层催化剂上表面的速度标准偏差小于8%(国外公司一般要求为15%)。

通过数值计算,获取了喷氨隔栅上每一位置的开孔喷出的氨的流动轨迹及迁徙规律,并对其进行了优化设计。通过调整开孔位置及大小,使得第一层催化剂上表面的NH3/NOx摩尔比标准偏差小于4%(国外公司一般要求为10%)。

对100%、75%和50%负荷等不同工况下的烟气速度分布及氨扩散规律进行分析,使其在任一工况下速度及NH3/NOx摩尔比标准偏差满足上述数值。

对飞灰在SCR反应器及其连接烟道中的运动规律进行了分析,得出理论上可能发生积灰的部位,并通过声波吹灰、振打装置、加设灰斗等工程措施加以改进。

对实际运行的烟气脱硝装置用网格法(Testo360)测得各层催化剂上表面的速度、NOx浓度等的分布规律并对计算结果进行修正,同时将结果应用于系统的调试及运行优化。

主要技术参数

1、脱硝效率大于80%。

2、氨逃逸浓度小于2.5mg/m3。

3、SO2/SO3转化率小于1%。

4、系统可用率大于98%。

5、脱硝系统的烟气压降小于1400Pa,漏风率于小0.4%。

6、脱硝系统在锅炉最低稳燃负荷和BMCR之间的任何工况之间安全稳定运行。

SCR法脱硝工艺流程图